Mischgasleitung

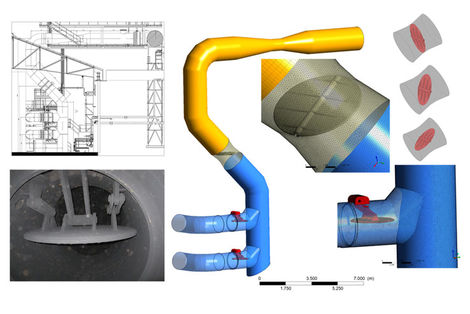

Ein Stahlerzeugungsunternehmen hat nach mehrfachem Umbau einen Brenner in Betrieb, bei dem in einem bestimmten Fahrbereich Druckpulsationen und Schwingungen auftreten. In diesem Brenner werden die Hochofengase sowie das Tiegelgas verbrannt. Die auftretenden Schwingungen der Anlagen und damit einhergehende mangelhafte Verbrennungsstabilität im besagten Betriebsbereich führen zu einer eingeschränkten Betriebsbereitschaft. Die Mischgasversorgungsleitung wurde auf der Basis von Plänen und von Besichtigungen vor Ort detailgetreu modelliert, wobei besonderes Augenmerk auf entsprechende Gitterqualität und Auflösungen in den sensiblen Bereichen der Regelklappe (unterschiedliche Stellungen) und der Schnellschlussklappe (nur geöffnet) gelegt wurde. Das Modell hat bei mehr als 10 Mio. Elementen etwa 3.4 Mio. Knoten.

Die Randbedingungen wurden aus Mitschrieben der Leitwarte für exemplarische Lastpunkte verifiziert und transient berechnet. Als Turbulenzmodell wurde das SST SAS Modell verwendet und mit einem Zeitschritt von 0.002 s aufgelöst. Das Konzept einer SAS Turbulenzmodellierung basiert auf einer Einbindung der Von-Karman-Längenskalierung in die Turbulenzgleichungen. So ist das Turbulenzmodell in der Lage, automatisch zwischen den aufzulösenden Wirbelstrukturen und den zu modellierenden Strukturen dynamisch umzuschalten und so in die instationären Reynolds gemittelten Navier-Stokes-Gleichungen ein Large-Eddy-Simulationsverhalten zu integrieren.

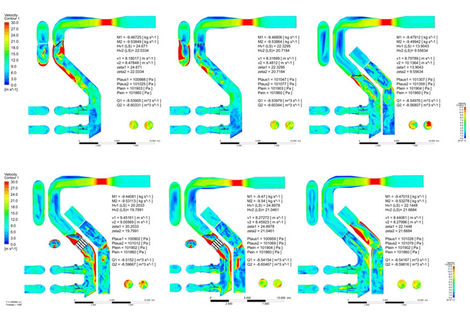

Nach der Berechnung der Ausgangssituation wurden unterschiedliche Varianten gemeinsam mit dem Auftraggeber zur Verbesserung der aktuellen Situation erarbeitet, wobei die wichtigste Prämisse die praktikable und rasche Umsetzbarkeit war. Die Varianten sind in Abbildung 46 dargestellt: Oben links wurde die Klappe in den oberen Bereich versetzt, oben Mitte wird die Klappe zusätzlich um 90 Grad gedreht. Oben rechts hat die Klappe zusätzliche Aufbauten - und damit auch eine leicht andere Klappenstellung für den gleichen Betriebspunkt. Unten links wurde ein grober Gleichrichter nach der Klappe eingebaut. Unten Mitte wurde zusätzlich zum Gleichrichter noch ein Leitblech geplant, bei der Variante unten rechts hingegen wurde die Klappe an der derzeitigen Position um 90 Grad verdreht eingebaut.

Die Berechnungen benötigen meist eine gewisse Zeit - etwa 300 bis 500 Zeitschritte - bis ein Einschwingvorgang ausgemacht werden kann – aber auch dann ändert sich das Strömungsbild ständig. Die einzelnen Lastfälle werden mit Hilfe von Filmen ausgewertet und visuell hinsichtlich ihrer Strömungsqualität beurteilt – anhand von quantitativen Strömungsgrößen ist eine Beurteilung nur mangelhaft möglich.

Als gänzlich ungeeignet kann die Variante mit dem Gleichrichter beurteilt werden, da der grobe Gleichrichter zu keiner Homogenisierung der Strömung führt. Der Einbau eines feineren Gleichrichters oder Lochbleches kann aufgrund des zu hohen Druckverlustes ausgeschlossen werden, da eine zwingend einzuhaltende Randbedingung die zur Verfügung stehende Druckdifferenz ist.

In einem ersten Schritt wurde die Klappe gedreht eingebaut und es konnte eine Verringerung der Pulsationen im Betrieb festgestellt werden. Darauf aufbauend wurden erneute Messungen und eine weiterführende Berechnung durchgeführt.