Diamantbeschichtete Gleitringdichtungen im "27.000 h"-Dauerversuch

Seit Hydrazin als Korrosionsinhibitor wegen seiner Gesundheitsgefährdung verboten wurde, treten bei den Gleitringdichtungen von Kesselspeisepumpen vorher nicht gekannte Elektrokorrosionen auf. Die Relativbewegung zwischen Gleit- und Gegenring führt zu statischen Aufladungen, die durch die sehr niedrige Leitfähigkeit des Kesselwassers von unter einem Mikro-Siemens pro cm [μS/cm] im Unterschied zu früher nicht mehr abgeleitet werden.

Innerhalb kurzer Betriebszeiten, teilweise weniger hundert Betriebsstunden, brechen fingerkuppengroße Stücke aus dem Gleit- und/oder dem Gegenring heraus und führen zu einem rapiden Anstieg des Leckstroms. Diamantbeschichtete Gleitringdichtungen schaffen hier Abhilfe.

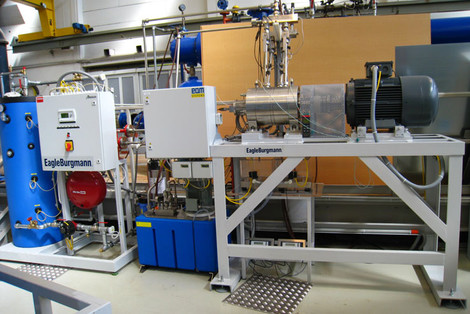

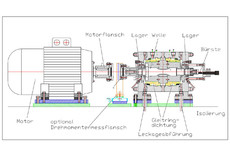

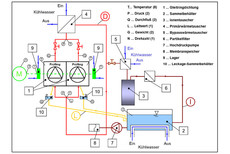

Ein Prüfstand für Dauerversuche wurde inkl. Steuerungsschränken entwickelt, konstruiert, in der institutseigenen Werkstatt gefertigt und mit einer exakten Nachbildung des Gleitringdichtungsraums und der Betriebsverhältnissen betrieben. Vollentsalztes Wasser mit einer Leitfähigkeit von maximal 0,1 μS/cm wird permanent automatisch mit einem Ionenaustauscher aufbereitet. Der Versuchsstand wird durchgehend ohne Unterbrechung betrieben. Es gibt drei Kreisläufe: Der druckbeaufschlagte Kreislauf der Medienseite, der Ionisierkreislauf sowie der Leckagekreislauf.

In der obigen Prüfstand-Abbildung ist links die Kühlung, in der Mitte die Wasseraufbereitung (blau), darüber der Datenloggerschaltschrank, rechts der Prüfling mit Antriebsmotor und darunter die Leckagemessung zu sehen. Nicht im Bild sind die Schaltschränke für die Dauerlaufsteuerung und -Überwachung sowie die Versuchsdatenaufzeichnung.

Mit der bereits genannten Leitfähigkeit von 0.1 µS/cm liegt man gegenüber der Spezifikation und den Bedingungen im Kraftwerk etwa um den Faktor 10 niedriger und hat somit in dieser Hinsicht sogar noch strengere Bedingungen geschaffen als sie in der Realität anzutreffen sind.

Zunächst wurde an zwei konventionellen Siliziumkarbid-Dichtungen erreicht, was man normalerweise vermeiden möchte: Die konventionellen Gleitringdichtungen wiesen nach kurzer Zeit (600 h) das zu erwartende Schadensbild auf, womit der praktische Beweis für die exakte Nachbildung der Wirklichkeit erbracht war.

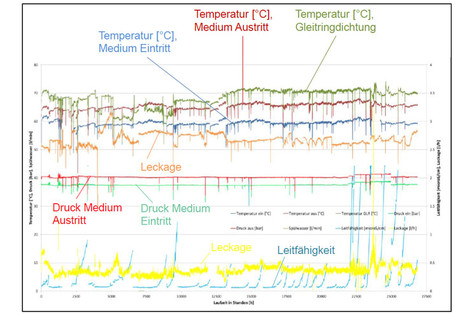

Beispielhaft sind die Versuchsdaten der Gleitringdichtung der Antriebsseite (DE: driving end) als Langzeitmitschrieb in der Abbildung unten dargestellt. Die unterste Linie stellt die Leitfähigkeit dar, bei der zu erkennen ist, dass sie über jeweils lange Zeiträume von mehreren Tausend Betriebsstunden unter der gewählten Schwelle von 0,1 μS/cm liegt, bei Erreichen der Leitfähigkeit von 1 μS/cm wird das Ionentauscher-Aggregat regeneriert. Die Druckbelastung (Pressure IN, OUT) wird während der gesamten Versuchsdauer konstant gehalten

Ergebnisse

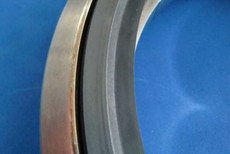

Anfangs wurden die Versuchsträger ca. alle 3 Monate geöffnet, um die Wälzlager am Versuchsträger zu tauschen. Später wurden diese Zeiträume verlängert. Insgesamt kam es innerhalb des 3,5-jährigen Dauerversuchs zu 154 Start-Stops aufgrund Reparaturen / Umbauten. Trotz dieser Wartungsstopps wurde eine durchschnittliche Verfügbarkeit von über 89% erzielt. In der Abbildung der Gegenringe nach 26.680-Betriebsstunden ist der nach wie vor ausgezeichnete Zustand der Gleitringdichtung nach so langer Betriebszeit erkennbar. Dieser Zustand kann als nahezu neuwertig bezeichnet werden, es besteht nicht der geringste Anlass, die Dichtung zu tauschen. Es ist eine Fortsetzung der Versuche geplant sobald die derzeitige Forschung zu einer Weiterentwicklung der Diamantbeschichtung sowie neuen Versuchsträgern führt.